取消

清空記錄

歷史記錄

清空記錄

歷史記錄

新一代半導(dǎo)體CMP技術(shù):創(chuàng)新突破與發(fā)展藍(lán)圖

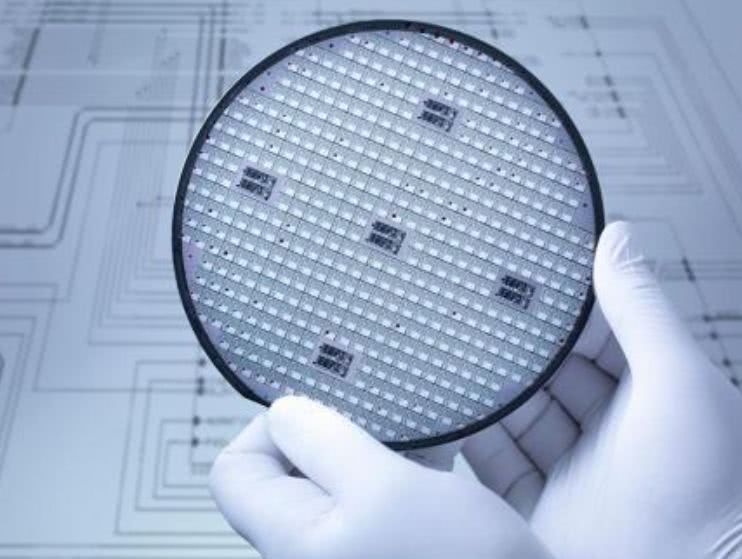

化學(xué)機(jī)械拋光(CMP)設(shè)備是半導(dǎo)體制造中實(shí)現(xiàn)晶圓納米級(jí)平坦化的關(guān)鍵裝備

其主要技術(shù)聚焦于化學(xué)機(jī)械協(xié)同優(yōu)化與精密組件設(shè)計(jì)。半導(dǎo)體制造中,晶圓表

面的平坦化直接影響光刻、刻蝕等后續(xù)工藝的精度。CMP技術(shù)通過(guò)化學(xué)腐蝕與

機(jī)械研磨的協(xié)同作用,將晶圓表面粗糙度控制在納米級(jí)(如Ra < 0.1nm),是

先進(jìn)制程(如7nm以下)芯片制造的基石。

隨著芯片層數(shù)增加和材料復(fù)雜化,CMP設(shè)備的性能要求持續(xù)升級(jí),主要技術(shù)創(chuàng)

新成為競(jìng)爭(zhēng)焦點(diǎn)。 深圳市海德精密機(jī)械有限公司,依托十三年研磨拋光設(shè)備

的研發(fā)的積累,從多維度對(duì)半導(dǎo)體研磨拋光進(jìn)行了有效驗(yàn)證。

在全球半導(dǎo)體產(chǎn)業(yè)高速發(fā)展的當(dāng)下,拋光設(shè)備作為芯片制造的關(guān)鍵環(huán)節(jié),卻面

臨著一系列“卡脖子”難題,美日企業(yè)壟斷90%以上市場(chǎng)份額,14nm以下制程設(shè)

備完全依賴進(jìn)口,國(guó)產(chǎn)化率不足5%。

更嚴(yán)峻的是,第三代半導(dǎo)體材料(如SiC、GaN)的加工效率只為硅基材料的1/10

表面粗糙度需突破0.3nm極限,而傳統(tǒng)CMP工藝的缺陷密度高達(dá)0.5個(gè)/cm2。

拋光液含重金屬成分、單噸成本超6萬(wàn)元,

廢液處理占生產(chǎn)成本15%,環(huán)保與成本壓力持續(xù)加劇。

面對(duì)國(guó)際壟斷與技術(shù)瓶頸,行業(yè)亟需多能場(chǎng)復(fù)合技術(shù)與智能化生態(tài)重構(gòu)的雙重

突破。

CMP技術(shù)的特點(diǎn)在于化學(xué)腐蝕與機(jī)械研磨的動(dòng)態(tài)耦合:

化學(xué)腐蝕層:拋光液中的氧化劑(如H?O?)與晶圓表面材料反應(yīng),生成軟化層

(如Cu氧化物),降低機(jī)械去除阻力。

機(jī)械研磨層:納米級(jí)磨料(如SiO?、Al?O?)通過(guò)摩擦去除軟化層,配合多區(qū)壓

力調(diào)節(jié)拋光頭(如7分區(qū)設(shè)計(jì)),實(shí)現(xiàn)局部速率優(yōu)化。此協(xié)同作用使材料去除

速率(MRR)達(dá)300–800nm/min,且全局平坦度誤差≤5nm。

在這一技術(shù)攻堅(jiān)的浪潮中,我們以“精密控制+生態(tài)協(xié)同”為主體戰(zhàn)略,構(gòu)建了從

重點(diǎn)部件到工藝優(yōu)化的全鏈路能力。

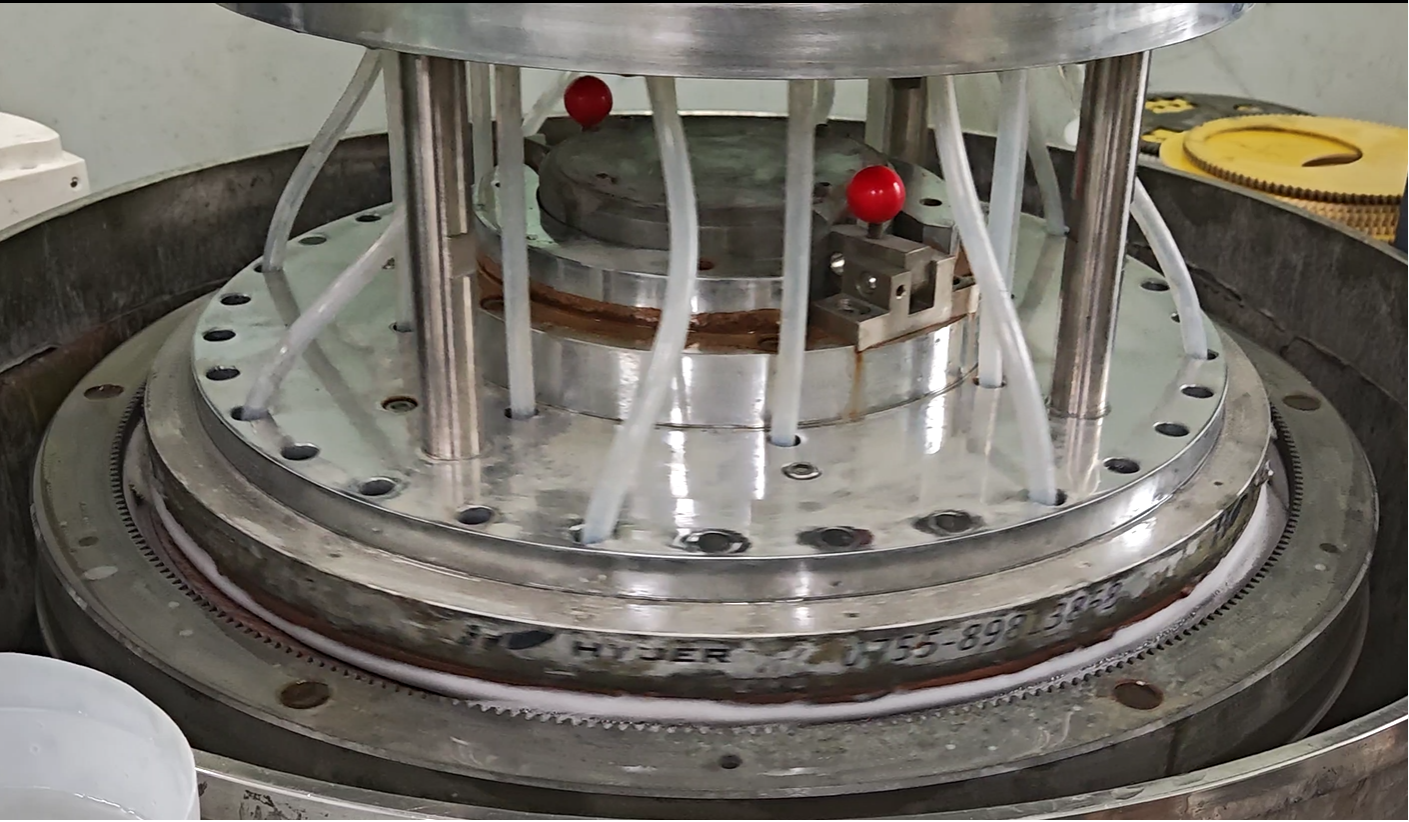

針對(duì)拋光頭國(guó)產(chǎn)化率不足20%的痛點(diǎn),自主研發(fā)的梯度燒結(jié)氧化鋁陶瓷拋光盤

純度達(dá)99.999%,熱膨脹系數(shù)穩(wěn)定在<1×10??/℃,成本較進(jìn)口降低60%。

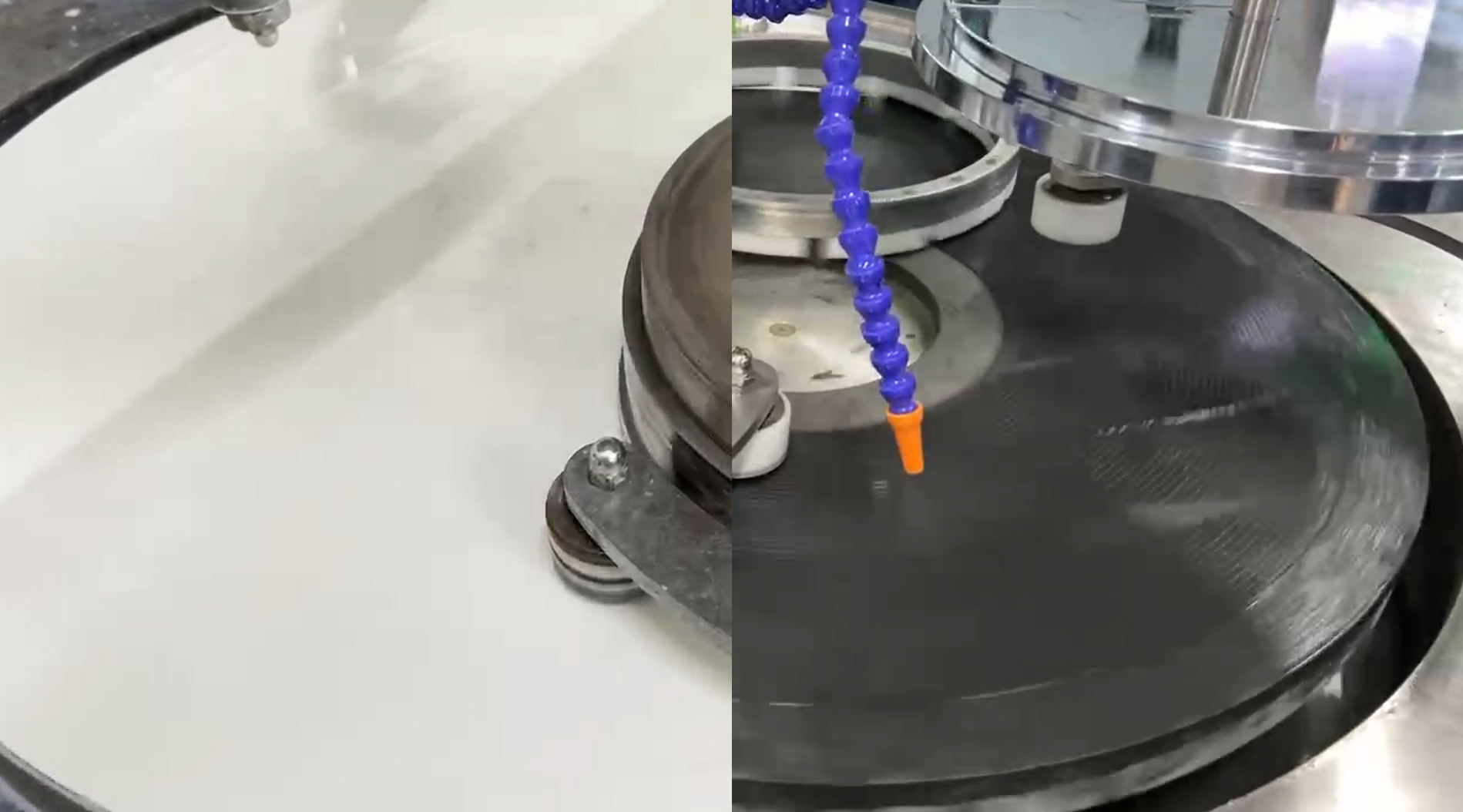

拋光墊采用多孔聚氨酯材料結(jié)合紋理設(shè)計(jì),硬墊(白墊)用于粗拋,軟墊(黑

墊)用于精拋,配合智能修整系統(tǒng)延長(zhǎng)壽命30%以上。

AI驅(qū)動(dòng)工藝參數(shù)優(yōu)化,良率提升15%以上。

綠色工藝:無(wú)磨料拋光液降低40%材料成本,廢液金屬回收率>95%。

半導(dǎo)體研磨拋光設(shè)備的技術(shù)突破是推動(dòng)先進(jìn)制程發(fā)展的主要?jiǎng)恿Α;瘜W(xué)機(jī)械協(xié)

同優(yōu)化與精密組件設(shè)計(jì)的創(chuàng)新,不僅提升了平坦化精度,還為國(guó)產(chǎn)替代提供了

突破口。

未來(lái),隨著AI與量子計(jì)算的深度滲透,智能化、綠色化與材料適配能力將成為

行業(yè)競(jìng)爭(zhēng)的關(guān)鍵。拋光設(shè)備將向0.5nm全局平坦度和零碳工廠目標(biāo)邁進(jìn)。

瀏覽器自帶分享功能也很好用哦~

瀏覽器自帶分享功能也很好用哦~